精益tpm咨询管理公司,tpm设备咨询核心

日期:2021-07-06 20:40 /人气: / 来源:未知

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

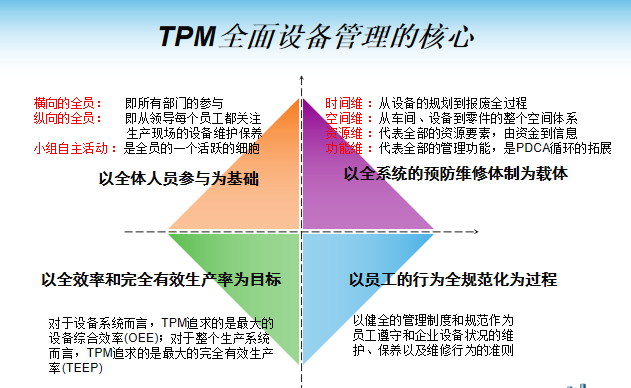

以全体人员参与为基础

TPM全体人员设备维护的几大因素:

--TPM由业务部门相互实行;

--TPM在机器设备一辈子创建完全的防止检修体系;

--TPM涉及到每一聘员,从最大管理人员到当场职工;

--TPM根据主观因素管理方法,即独立的小组活动来推动:

--TPM着眼于机器设备综合性高效率利润最大化的总体目标;

TPM全体人员设备维护主题活动由"机器设备保全"、"品质保全"、"某些改善"、"事务管理改善"、"自然环境保全"、"人才的培养"这6个层面构成,对公司开展多方位的改善。

进行TPM全体人员设备维护的8大支撑:

1.独立维护保养体系的产生

"自个的机器设备自个维护保养",因此独立维护保养主题活动要以运行单位为管理中心,以7个流程展平。独立维护保养的管理中心是避免机器设备的劣化。只能运行单位担负了"避免劣化的主题活动",维护保养单位能够充分的发挥出其所担负的职业维护保养方式的真实杀伤力,使机器设备获得真实合理的维护保养。

2.维护保养单位的方案维护保养体系的产生

在运行单位独立维护保养的基本上,机器设备的维护保养单位就可以有方案的对机器设备的劣化开展还原及其机器设备的改进维护保养。

3.某些改进

为追求完美机器设备高效率化的極限,较大水平的充分的发挥出机器设备的特性和功能,还要清除危害机器设备高效率化的耗损,人们把清除造成机器设备的综合性高效率降低的几大耗损的主要主题活动叫某些改进。

4.机器设备前期管理机制的产生

以便融入生产制造的发展的新趋势,必然有新机器设备的连续不断资金投入,因此人们要产生这种体制能按少检修、免检修观念设计的具体方案出合乎生产制造规定的机器设备,按特性、价钱、加工工艺等规定对机器设备开展最优控制整体规划、布局,并使机器设备的实际操作和检修工作人员具备和新机器设备相一致的工作能力,换句话说,使得新机器设备一交付使用就提高情况。

5.质量维护保养体系的产生

以便维持商品的全部质量特点处在最好情况,人们要对与品质相关的工作人员、机器设备、原材料、方式、内容信息等要因开展管理方法、对废料、残品和品质缺点的产生防患于未然,从結果管理方法变成要因管理方法,使商品的生产制造处在优良的控制计划情况。

6.专业技能文化教育训炼

无论是安全作业還是维护保养单位,仅有优良的心愿还无法把事儿搞好,因而人们必需提升专业技能的训炼和提升。这儿有一点儿必须表明的是,学习培训教育训炼不但是学习培训单位的事,都是每一单位的岗位职责,而且应变成每一员工的主动攻坚。再则,随之社会持续健康发展的发展的新趋势和发展,工作中和学习培训早已必不可少地联络在了一块儿,学习培训和学习培训是工作中的新的方式,人们要把学习培训融进到工作中之中去,工作中学习培训,在学习培训中工作中。

7.管理方法简接单位的高效率化体系的产生

管理方法简接单位的高效率化关键反映在2个层面,这就是说要强有力地适用生产生产单位进行TPM以及它的生产制造主题活动,一起应连续不断合理地提升本单位的工作效能和工作成效。

8.安全性、自然环境等管理机制的产生

"安全无小事"它是一惯的了解,但仅清醒是不足的,它必需要有套合理的管理机制能确保。 对环境卫生、自然环境也是,人们要在不断的提高观念的一起,要创建起这种体制来保证环境卫生、自然环境的连续不断改进。创建和执行ISO14000环境管理体系难能可贵一金点子,不仅保护生态环境是对于社会持续健康发展应负的义务,一起还可以提升人们的企业品牌形象。

以全系统的预防维修体制为载体

全系统的概念是由时间维、空间维、资源维、和功能维构成的四维空间。时间维代表设备的一生,从设备的规划到报废全过程;空间维代表从车间、设备到零件的整个空间体系。由外到内,由表及里,包含整个生产现场;资源维代表全部的资源要素,由资金到信息,代表系统的物理场;而功能维代表全部的管理功能,是PDCA循环的拓展,从认识到反馈,代表一个完整、科学的管理过程。

时间维∶从设备的规划到报废全过程

空间维∶从车间、设备到零件的整个空间体系

资源维:代表全部的资源要素,由资金到信息

功能维:代表全部的管理功能,是PDCA循环的拓展

以全效率和完全有效生产率为目标

对于设备系统而言,TPM追求的是最大的设备综合效率(OEE);对于整个生产系统而言,TPM追求的是最大的完全有效生产率(TEEP)

OEE是英文OverallEquipmentEffectiveness的缩写,中文是设备整体利用效率,设备综合效率,生产系统综合效率,是一种透过六大损失,寻找影响生产效率的根本原因,并提出相应的长短期解决措施。

由于所有的生产率计算都有缺陷,TFP模型也有不足,在实际应用时,必须慎重。在TFP模型中,如果库存迅速增加,TFP值要相应地增大,但是可能企业正面临着产品积压的难题。此时,仅仅看TFP值容易引起误解。

生产率对任何企业组织都具备极其重大意义,对以盈利为目的的企业来讲,生产率的提高意味着资源的有效利用程度得以提升。生产率的下降,意味着生产中出现了问题,运营部门能够最终靠检查影响生产率的因素来确定生产率下降的原因,并据此进行相应地改进以提高生产率。

影响生产率的因素比较多,一般包括资本、方法、技术、质量、员工工作绩效、企业文化。其中,资本投入影响生产率的根本原因是设备的投资以及设备的利用情况。

技术因素主要是指技术的应用情况,只有技术被充分地应用,才能发挥技术的优势。员工工作绩效主要是指员工的工作能力和工作动机。企业文化时时刻刻都在影响着组织的生产率。

以员工的行为全规范化为过程

以健全的管理制度和规范作为员工遵守和企业设备状况的维护、保养以及维修行为的准则

为了修正员工的不良习惯,提高个人修养,达到统一的标准,塑造一个良好的企业形象,对构筑和谐团队具备极其重大的意义。让每一名员工都能通过规范自身行为,营造和谐有序的工作氛围,形成团结奋进的工作团队。

作者:admin

最新文章

- 华智天诚助力金大惠公司启动精益6S管理,开启高效运营新篇章2025-04-18

- 东莞市*玛诗精益6S管理启动大会圆满召开2025-04-03

- 新工厂规划全攻略:从选址到投产的5大关键步骤2025-03-26

- 连城县佳辉科技精益6S管理启动大会圆满召开2024-12-20

- 6S管理如何实现最大效用?2024-12-10

- 6S管理咨询费用:影响因素与咨询公司的作用?2024-12-10

- 广东华智天诚与*辉科技签订精益6S管理协议书2024-11-19

- 专业车间现场管理,助力企业提升生产效率,保障生产安全2024-10-30

- 广东*峰公司正式启动精益运营管理项目——广东华智天诚携手共创未来2024-10-18

- 国内顶尖的精益管理咨询公司?2024-10-14