精益生产管理推行离不开6S、TPM

日期:2020-09-02 14:14 /人气: / 来源:广东华智天诚管理顾问

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

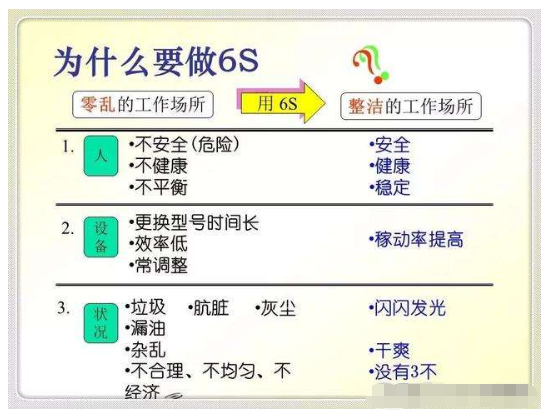

精益生产自20世纪六七十年代以来,已经经历大半个世纪的风风雨雨,不少欧美企业都在推行精益生产的管理模式,特别是一些汽车制造厂家,更是将精益生产作为努力的目标。近年来,精益管理的运用遍布全球,精益管理的理论也在不断丰富,在很多企业中,不免会出现这样的问题,我们在推行精益管理时,效果为什么不好?我们哪里出现了问题,为什么有的企业‘精细化管理’推行的效果不好,那就是‘精细化管理’只是一种理念,现场管理、生产管理、设备管理、质量管理等都要精细化,但对于制造型企业来说,实现精细化的手段就是6S、TPM、LP(精益生产)等管理活动”。

一些企业领导根本就不了解6S、TPM设备保全、精益生产的精髓与应该取得的效果。例如,以为画画线、贴贴标识、搞搞卫生就是6S了,画个设备点检线路图、要求设备维护部门编制几张点检加油紧固表就是TPM了,买些设备摆成U字就是精益生产了,或者认为中国根本就不适合推行精益生产。

几十年了,到现在许多企业现场管理还十分混乱(有些企业车间表面上不错,但工具柜、资料柜、器具柜、油库、维修班、材料仓库、设备周边的材料和在制品、消耗品仓库等地方惨不忍睹),各种在制品数量、材料库存居高不下,质量问题频繁发生。出了问题就是“工人违反操作规程”、“要加强质量意识教育”、“要提高工人的责任心”,几十年了,“加强质量意识教育”、“提高员工责任心”恐怕是这些企业各种文件、措施中最常见的句子了。在“十分完善”的严厉的处罚制度下,干部还普遍抱怨“工人不按规定做”,面对种种混乱与困惑,“工人素质太差”、“国有企业体制造成的”等借口不绝于耳。

二、打造“制造强国”的必由之路

同属于东方文化圈的日本丰田等企业数十年如一日推行6S、TPM、精益生产,理光、三星等世界500强也是如此。丰田一家公司的年利润比美国三大汽车公司通用、福特、克莱斯勒年利润之和还多。像丰田等优秀企业一样,通过以6S、TPM为基础的精益生产排除一切浪费,尽可能降低成本,企业才有良好的效益,才能做强,在经济危机生存下来,以图危机过后快速增长。

空谈精细化管理,从上到下都大谈特谈理念,理念高高在上,没有行之有效的方式方法让理念落地,无法真正转变为一线工人的自觉行为,所谓的精细化管理又将是一场闹剧。只有当企业领导们真正认识到什么是精细化管理,着手“激发出一线员工的聪明才智,让他们能积极主动地投入到6S现场管理、TPM设备保全、精益生产实物流、信息流优化的各种改善中去”的时候,中国才有可能成为制造强国。

作者:华智天诚管理顾问

最新文章

- 车间大门需要哪些目视化设计?2025-12-15

- 可视化管理---车间缺乏活力?让文化墙来破局2025-12-08

- 工厂高危区域用目视化消除安全隐患2025-12-08

- 工厂目视化颜色为什么不要超过三种?2025-11-10

- 车间的三种浪费2025-11-10

- 6S管理不是维持难,而是你未从根源解决问题2025-11-03

- 6S管理—车间定置定位管理是如何提高员工素养的2025-11-03

- 车间目视化管理:进入车间要做哪些地面标识2025-10-28

- 车间目视化规划,颜色千万别乱用2025-10-28

- 做好6S管理:从员工思维变革到行为习惯重塑2025-10-22