工厂目视化颜色为什么不要超过三种?

日期:2025-11-10 15:31 /人气: / 来源:未知

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

在工厂目视化管理中,限制颜色使用不超过三种是一种高效且实用的设计原则,旨在通过简化视觉信息提升沟通效率、减少认知负荷,并强化关键信息的传递。以下是具体原因、实施方法及注意事项的详细说明:

一、为何限制颜色不超过三种?

降低认知负荷

颜色过多会导致视觉混乱,增加员工识别和记忆的难度。限制颜色数量可确保信息快速被捕捉,减少误读风险。强化标准统一

统一颜色规范能避免部门或区域间的差异,例如用红色统一表示“危险”,黄色表示“警告”,绿色表示“安全”,形成跨车间的共识。提升管理效率

简化颜色体系后,员工能更快定位问题(如异常设备、物料短缺),管理层也可通过颜色快速评估生产状态。符合人体工学

研究表明,人类短期记忆对颜色的处理能力有限,3-5种颜色是最佳平衡点,过多会降低信息传递效率。

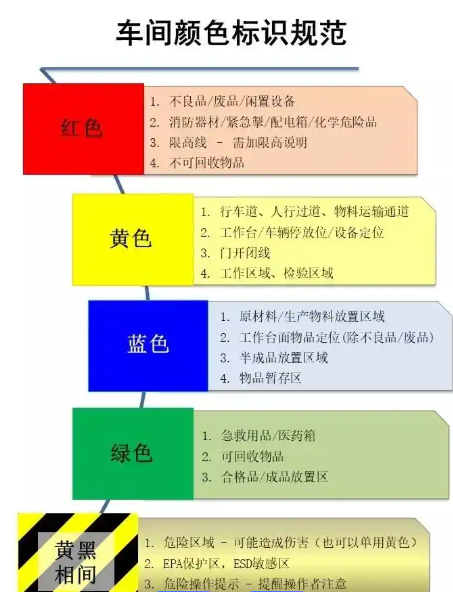

二、三种颜色的典型分配方案

根据工厂常见需求,可参考以下颜色分配逻辑:

| 颜色 | 核心用途 | 应用场景示例 |

|---|---|---|

| 红色 | 危险/禁止/紧急 | 消防设备、急停按钮、危险区域标识、报废品 |

| 黄色 | 警告/注意/待处理 | 物料短缺提示、设备异常、临时存放区 |

| 绿色 | 安全/正常/通行 | 合格品区、安全通道、设备运行正常状态 |

补充说明:

若需扩展功能,可引入中性色(如白色、灰色)作为背景或辅助色,但核心信息仍以三种主色为主。

特殊场景(如化学品管理)可局部增加颜色,但需明确与主色体系的区分规则。

三、实施方法与步骤

需求分析

列出工厂所有需目视化的场景(如安全标识、物料管理、设备状态)。

确定每种场景的核心信息(如“危险”“正常”“待处理”)。

颜色编码设计

为每个核心信息分配唯一颜色,避免歧义。

示例:

红色:所有与安全风险相关的场景(如灭火器、高压区域)。

黄色:所有需人工干预的场景(如缺料报警、设备故障)。

绿色:所有正常运行的场景(如合格品区、设备运行指示灯)。

标准化制定

编写《目视化管理颜色规范手册》,明确颜色用途、形状(如圆形、方形)、尺寸及材质。

示例:

红色圆形标识:直径10cm,用于危险区域地面标记。

黄色三角形标识:边长15cm,用于物料短缺看板。

全员培训与执行

通过培训让员工理解颜色含义,避免个人主观解读。

定期检查颜色标识的完整性和准确性,及时更新破损或褪色标识。

四、注意事项

避免文化歧义

不同文化对颜色的理解可能不同(如红色在西方代表危险,在东方可能代表喜庆)。需结合工厂文化背景调整。

考虑色盲人群

约8%的男性存在色弱问题,避免仅依赖颜色区分信息。可结合形状、文字或图案辅助识别。

环境适应性

确保颜色在强光、灰尘或潮湿环境下仍清晰可见。例如,荧光色在暗处更醒目,但需定期清洁维护。

动态调整机制

当工厂布局或流程变更时,需同步更新颜色规范,避免旧标识造成混淆。

五、案例参考

丰田汽车:采用“红-黄-绿”三色体系管理生产线,红色标识故障设备,黄色标识待换模工位,绿色标识正常运行区域,效率提升30%。

半导体工厂:用红色框标记静电敏感区,黄色箭头指示物料流向,绿色灯带显示设备状态,错误率降低50%。

总结

限制工厂目视化颜色不超过三种,本质是通过简化设计提升信息传递效率。关键在于:

明确颜色与信息的唯一对应关系;

制定可执行的标准并全员培训;

定期维护和优化颜色体系。

这一原则不仅能降低管理成本,还能构建更安全、高效的生产环境。

作者:admin

最新文章

- 工厂目视化颜色为什么不要超过三种?2025-11-10

- 车间的三种浪费2025-11-10

- 6S管理不是维持难,而是你未从根源解决问题2025-11-03

- 6S管理—车间定置定位管理是如何提高员工素养的2025-11-03

- 车间目视化管理:进入车间要做哪些地面标识2025-10-28

- 车间目视化规划,颜色千万别乱用2025-10-28

- 做好6S管理:从员工思维变革到行为习惯重塑2025-10-22

- 华智天诚助力金大惠公司启动精益6S管理,开启高效运营新篇章2025-04-18

- 东莞市*玛诗精益6S管理启动大会圆满召开2025-04-03

- 新工厂规划全攻略:从选址到投产的5大关键步骤2025-03-26