tpm管理的七个步骤

日期:2020-09-15 15:06 /人气: / 来源:广东华智天诚管理顾问

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

TPM管理,即"全员生产维修",70年代起源于日本,是一种全员参与的生产维修方式,其主要点就在"生产维修"及"全员参与"上。通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。

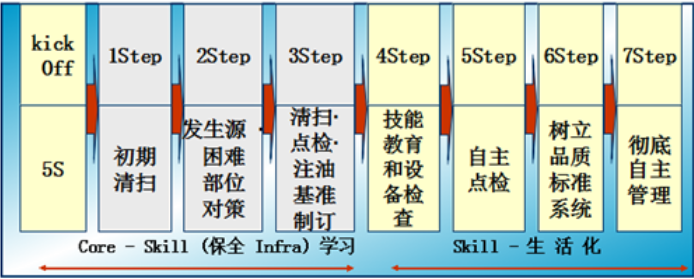

如果企业想要提升更大的发展空间,就需要对企业进行TPM管理,但光靠人员进行一些TPM管理还是不够的,这就需要员工主动的进行TPM自主管理才行,只有把TPM管理当成了日常的行为习惯才能够算是成功的推行了TPM管理。tpm管理的七大步骤主要是自主保全部分的内容,准确的说应该是0-7八个阶段。它分为:

0STEP 彻底的5S 活动(自主保全的基础)以环境改善为中心,彻底改变人的思考方式和行为。下面就由华智天诚的汪老师详细解说一下TPM管理的七个步骤:

TPM管理的七个步骤:

第一步:初期清扫。

在这一阶段,管理者要找到设备的污染点,改善污染环境。同时,可将故障点设为在点检表中需要检查的点。主要是通过清扫发掘8大不合理点基复原改善,设备基本条件(润滑、注油、油量表、连接状态等)整备 。效果:消耗品费节减,作业环境改善,提高清扫效率,缩短清扫时间。

第二步:困难部位/发生源对策。

对设备产生的故障,管理者要透过表面现象发现问题的根源,并提出相应的对策。清扫困难地点及不合理的根本改善,污染发生源的去除达到去除设备污染、D/T减少、PIT不良的减少 。学习WHY-WHY分析法及循坏改善法,通过第二阶段的活动,消除或减少困难部位及污染源,缩短清扫、点检时间,延长清扫、点检周期。

第三步:清扫和注油基准书制作。

基准书是点检表的初期表现形式。发现困难部位后,要制定能保证员工及时发现问题的基准书。学习正确注油的技能 。达到用水、电、气能源费的减少,安全事故的减少,外加工费用减少。

第四步:设备总点检。

目的与要求:总点检的目的是制订点检的教育手册,并藉此培养了解设备功能与结构、且能自己保养的作业人员。本步骤要求在生产线上至少有80%以上的设备实施。

实施内容: (1)将前述第一阶段中所发现的问题点与点检基准,再次整理成点检教育手册。 (2)点检教育手册应包含下列项目:重点设备的构造、功能、正确的调整方法、操作方法及注意事项、日常点检的要点,一般常使用的日常点检表如表5~6。(3)点检教育手册的内容,应利用自主保养教育时间,由上而下教育相关人员。(4)根据这些教育内容,是否能使现场作业者达到自主点检的效果,应再予确认并作适度修正。 (5)确立总点检的查核项目。(6)制订机台别“自主点检暂定基准书”。 设备点检point及点检技能的学习,清扫、注油、点检技术的统合及困难地点的改善。要求:油种的单纯化、使用量的减少、产业废弃物的减少。

第五步:自主点检。

目的与要求:自主点检要旨是,依据前述所订各暂定基准,制订更完全的点检基准书,并藉此深入了解设备,有效提高自主保养水准。自主点检在生产线上至少须有30%以上的设备实施。

实施内容: (1)将第一阶段的清扫、给油基准及第四步的自主点检基准书,再次深入研讨修订:(2)研讨重点 ①项目是否能减少(改善再改善)。②周期是否恰当:③方法是否科学:④时间是否最短:⑤保全范围是否明确、恰当:⑥内容是否为作业者能力所及。(3)修订后,制订自主点检查核表(Check Sheet)。(4)依据自主点检查核表实施。 达到消耗品更换次数的减少、平均故障间隔时间(MTBF)的提高、设备故障件数得急剧减少。

第六步:标准化。

目的与要求:本步骤的目的,在简化管理对象,使各项目标准化并以系统化方式进行自主保养? 实施内容:(1)整理:明订管理对象范围,制订管理基准:经由整理,期能减少管理对象数量,进而更容易掌握问题点,而便于改善。(2)整顿:即遵守已决定的基准,为能遵守既定的基准,应使既有基准改善成易遵守的基准。(3)为了使设备零故障,不做出不良品,对于设备及相关物品,应作下列检验,以确保原有功能:①这些物品 的管理责任者应予确定,并明订其管理范围。②确定物品的存量、补充及报废规则。③定位规则应予明确。④充分发挥各物品的功能。(4)标准建立的范围,视产业状态而定,以下提供一些项目参考: ①设备保养标准;包括:设备检查标准、日常点检标准、修理条件及方法的标准。 ②设备性能标准; ③设备设计规格标准; ④设备耗料采购规格标准; ⑤设备耗料检查验收标准; ⑥标准改订的办法及规则。达到设备故障时可以紧急采取措施、平均的修理时间(MTTR)缩短、设备信赖性提高。

第七步:自主管理。

目的与要求:本步骤的目的,是将公司的方针与目标确实展开,并作FMEA、MTBF等分析记录,使改善定常化。实施内容:(1)以小集团组织为活动主导,推展自主保养活动。(2)实施M—Q分析的内容。 维持现工程/设备状态,制定基准的改善及标准化。达到设备突发故障零化状态、设备突发不良零化状态、高品质工程、高生产性设备状态的维持。

在开展以上7个步骤前先要做好0 STEP : 整理 / 整顿 / 清扫 工程、作业场所环境改善角度的清扫活动; 工程内使用物品的3定管理。0 STEP是其他步骤的基础,如果“5S”的工作为做好,谈后面的改善纯属无稽之谈。就是有效果也是昙花一现,不能维持。

结语:TPM管理的一项特色是自主保养,即制造部门也参与设备保养的精益管理工作。在竞争激烈的环境下,为求企业的生存,设备管理保养活动的重要性将受到重视,同时,需要对操作人员以及保养业务再做检讨。设备自主保养是深化推行TPM的一个重要部分,自主保养体系的展开,需要稳打稳扎、有条不紊地进行。

作者:华智天诚管理顾问

最新文章

- 车间大门需要哪些目视化设计?2025-12-15

- 可视化管理---车间缺乏活力?让文化墙来破局2025-12-08

- 工厂高危区域用目视化消除安全隐患2025-12-08

- 工厂目视化颜色为什么不要超过三种?2025-11-10

- 车间的三种浪费2025-11-10

- 6S管理不是维持难,而是你未从根源解决问题2025-11-03

- 6S管理—车间定置定位管理是如何提高员工素养的2025-11-03

- 车间目视化管理:进入车间要做哪些地面标识2025-10-28

- 车间目视化规划,颜色千万别乱用2025-10-28

- 做好6S管理:从员工思维变革到行为习惯重塑2025-10-22